Hechos incuestionables

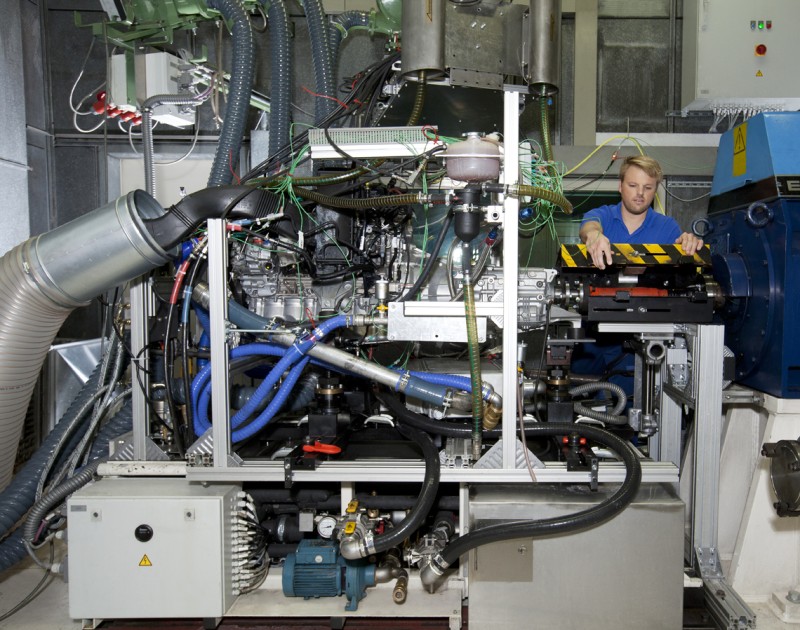

Pruebas realizadas internamente proporcionan hechos incuestionables sobre la funcionalidad y la calidad de los productos.

Los Tech Centers y, por lo tanto, los laboratorios de pruebas de motores, están ubicados cercanos a los más importantes centros de desarrollo de la industria automotriz, permitiendo así una estrecha cooperación con los clientes en sus localidades. El desarrollo y prueba de motores y sus componentes está cada vez más descentralizado. La transparencia y el intercambio de información entre las distintas localidades de prueba son, por lo tanto, indispensables.

Tareas principales

Las pruebas de motores realizados por MAHLE incluyen una serie de tareas que, esencialmente, están divididas en seis áreas.

1. Desarrollo de métodos de prueba

Nuevos métodos de medición, prueba y análisis proporcionan información importante para el desarrollo de nuevos productos. Siguiendo una coordinación global y desarrollo local, son lanzados globalmente nuevos métodos en el Grupo MAHLE. Esto significa que estos nuevos métodos pueden ser implementados en todas las localidades, brindando información y hechos valiosos tanto para MAHLE como para sus clientes.

2. Investigación fundamental

Esta área incluye preparación y verificación de catálogos de acciones genéricamente aplicables para problemas especiales y áreas de interés.

3. Pruebas de motor de nuevos productos

Antes que los nuevos productos sean liberados para las aplicaciones de los clientes, estos deben cumplir con un alto grado de madurez y funcionalidad. Así, nuevos productos son probados y validados internamente en baterías de pruebas de motores.

4. Pruebas de productos en motor hasta la producción en serie

Durante el desarrollo del producto, productos existentes son adaptados a las especificaciones de los clientes y probados en baterías de pruebas de motores específicas para cada cliente. Pruebas holísticas de una unidad power cell (PCU, incluyendo pistones, aros de pistón y camisas de cilindros) son indispensables para evaluar las interacciones entre componentes individuales y armonizarlos a unos con relación a los otros.

5. Estudio de problemas

Complicaciones con productos en la producción en serie requieren respuesta inmediata. Fallas en campo pueden ser reproducidas con baterías de pruebas apropiadas en una instalación de pruebas de motores de forma que potenciales medidas correctivas puedan ser probadas.

6. Servicios de desarrollo

Pruebas de motores pueden proporcionarle al cliente un extensivo soporte basado en experiencia y conocimiento técnico, realizando una amplia gama de pruebas en el papel de proveedor de servicios de desarrollo.

Hydrogen test center

MAHLE has put a new test center for hydrogen applications into operation in Stuttgart/Germany. The rigs will be used to test components for fuel cells and close to zero-emissions engines running on hydrogen in order to develop economical and robust system solutions for the automotive industry. Around 100 employees are working on hydrogen-related projects in Stuttgart. MAHLE has been a supplier for fuel cell vehicles since more than ten years.

Bancos de prueba en frío

El banco de pruebas en frío permite que el comportamiento de arranque en frío del motor sea evaluado y diversos revestimientos de superficie sean probados en lo que respecta a daños de arrastre debidos a arranques en frío. El banco de prueba completo, incluyendo el refrigerante, aceite y temperaturas del aire de admisión pueden ser enfriados hasta –28 °C.

Bancos de pruebas acústicos

Bancos de prueba de baja reflexión son usados para pruebas NVH (ruido, vibración, dureza) para optimizar el comportamiento acústico de componentes como pistones, cojinetes, componentes del tren de válvulas y módulos de admisión. Pueden ser hechos tanto a medidas de ruido transmitidos por la estructura como por el aire. Baterías definidas de prueba pueden reproducir con precisión la estimulación por ruido en el banco de pruebas, permitiendo la comparación objetiva de potenciales medidas correctivas.

Bancos de prueba de fuerza de fricción

Con el banco de pruebas de fuerza de fricción para motores completos, MAHLE usa una herramienta que determina mapas de operación de presión de fricción promedio usando el método en un motor completo accionado. Una amplia gama de variación de parámetros de proyecto permite, así, que las medidas sean comparadas a lo largo de todo el mapa de operación. Usando el mapa de operación de presión de fricción promedio, pueden ser utilizadas herramientas de simulación adecuadas para calcular las emisiones de CO2 en ciclos de conducción relevantes para el cliente.